Содержание:

Производители полимерной пленки в России и СНГ зачастую отдают предпочтение импортному оборудованию, произведенному в Германии, например, фирм Hosokawa Alpine AG, Reifenhäuser Blown Film GmbH и Windmöller & Hölscher KG. На значительной части машин этих производителей, выпущенных за последние 10-15 лет, для измерения среднего диаметра рукава пленки используются ультразвуковые датчики фирмы Microsonic.

Проблема измерения заключается в двух ключевых моментах:

Плёнка может иметь не идеально круглую в сечении форму.

Плёнка поступает настолько горячей, что создаёт градиент температуры, влияющий на измерение (для понимания физики процесса измерения, рекомендуется сначала ознакомиться со статьей Особенности измерения расстояния / уровня ультразвуковыми датчиками.

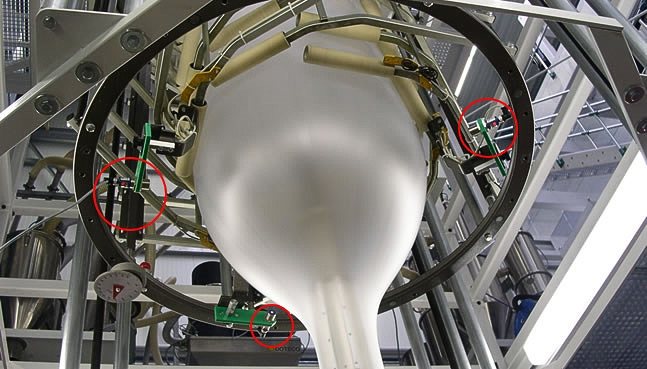

В рамках данной статьи мы рассмотрим более подробно применяемое оборудование и алгоритм работы системы в целом. Общий вид системы представлен на рисунке 1 — ультразвуковые датчики выделены красным.

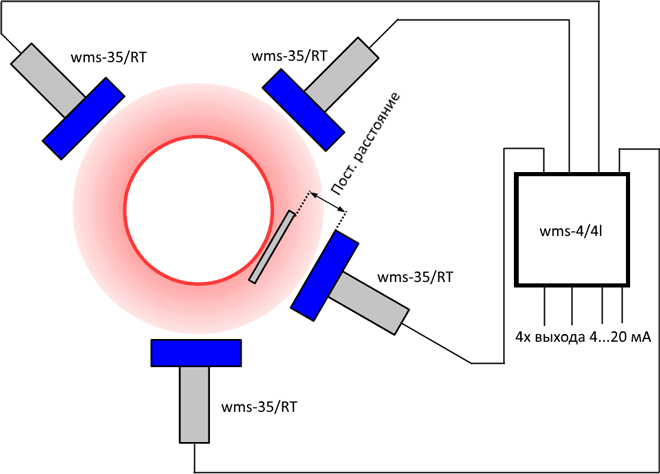

Схема работы системы ультразвукового измерения расстояния представлена на рисунке 2.

Для измерения чаще всего применялись четыре ультразвуковых датчика wms-35/RT с рабочим диапазоном измерения от 60 до 350 мм, а также специальный 4-канальный контроллер wms-4/4I.

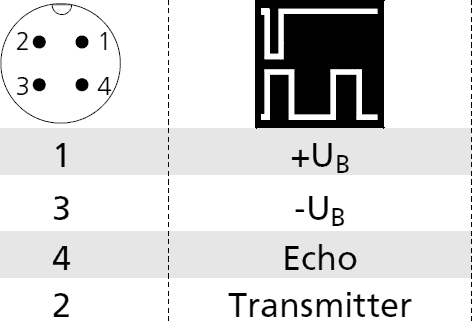

Измерение происходит следующим образом: контроллер wms-4/4I периодически подает инициирующий импульс на ножку 2 (Transmitter) датчика (см. рисунок 3), вызывая излучение им ультразвуковых импульсов. После получения отраженного импульса от поверхности пленочного материала, срабатывает выход на ножке 4 (Echo) датчика: контроллер wms-4/4I анализирует время между импульсами на ножках 2 и 4, вычисляет текущее расстояние, а затем преобразует его в аналоговый сигнал 4...20 мА по каждому из четырёх каналов.

По сути, контроллер wms-4/4I являлся 4-канальным преобразователем цифрового сигнала в аналоговый, который дополнительно подключался к какому-либо внешнему ПЛК (контроллеру управления). В свою очередь программируемый логический контроллер обеспечивал:

Система из измерителей на основе ультразвука и контроллера wms Microsonic была надежным и очень недорогим решением, нашедшим массовое применение среди немецких производителей оборудования. Разумеется, она была не лишена недостатков:

Однако, спустя годы после начала выпуска подобных систем, появилось новое поколение датчиков на основе измерения расстояния ультразвуком серии mic+, стоимость и функционал которых позволил полностью заменить wms датчики и контроллер в такой измерительной системе.

Ультразвуковые датчики Microsonic mic+ имеют следующие преимущества:

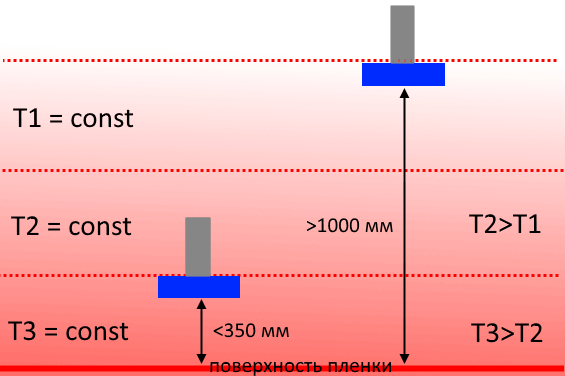

Но при больших расстояниях (как правило, свыше метра) или в нестандартных условиях эксплуатации, температурный градиент проявляется гораздо сильнее, и встроенный в корпус датчика сенсор температуры может не обеспечить правильную компенсацию, поскольку она происходит относительно температуры Т1, однако сама ультразвуковая волна проходит зоны с температурами Т2 и Т3, и ее скорость изменяется. В этом случае необходимость использования четвёртого датчика возможно определить только экспериментально.

В результате этого контроллеры wms-4/4I несколько лет назад были сняты с производства, а ультразвуковые датчики wms-хх/RT производятся только под заказ для замены вышедших из строя на старом оборудовании. Но что же делать обладателю немецкой машины по выдуву пленки из полимеров, в составе которой используются снятые с производства контроллеры wms-4/4I, если они выйдут из строя? Или если из строя выйдет контроллер управления? Или просто появится задача создания еще одного участка по выдуву пленки? Существует несколько вариантов решения проблем:

Если из строя вышел контроллер-преобразователь wms-4/4I, а панель оператора (ПЛК) работает, то датчики wms демонтируются, и вместо них ставятся 4 ультразвуковых датчика mic+, имеющих те же габаритные размеры. При этом в схему подключения вносятся минимальные изменения — выходы каждого датчика mic+ (ножка 2) подключаются вместо соответствующих выходов контроллера-преобразователя wms-4/4I.

Если из строя вышел какой-то из ультразвуковых датчиков wms, а оба контроллера в рабочем состоянии, то датчики по-прежнему доступны для заказа через компанию КИП-Сервис, являющуюся официальным дистрибьютором Microsonic© gmbh в России.

Если из строя вышел контроллер управления, или требуется создание еще одной подобной системы, есть два способа решения проблемы без дополнительного написания программы на ПЛК.

Если расстояние до пленки небольшое, то достаточно будет применения ПИД-регулятора EMKO ESM-4435 и трёх бесконтактных измерителей mic+35/IU/TC (УД1, УД2 и УД3) с выходными сигналами 4...20 мА, расположенных пол углом 120о относительно друг друга, без дополнительного датчика компенсации температуры. При этом использование ПЛК не требуется — достаточно реализовать схему на рисунке 5.

Номинал резистора R1=166 Ом выбран из тех соображений, что сумма протекающих через него токов от трёх датчиков будет лежать в диапазоне от 12 до 60 мА, что эквивалентно падению напряжения от 2 до 10 В (при этом мощность резистора, или суммарная мощность комбинации резисторов, должна быть не менее 0,6 Вт). Разумеется, можно выбрать и другой номинал резистора из имеющихся, однако, диапазон падения напряжения в таком случае необходимо будет пересчитывать.

После подключения необходимо произвести настройку ПИД-регулятора EMKO ESM-4435, согласно таблице 1. При этом перенастройка самих датчиков не требуется — параметры соответствуют заводской настройке диапазона преобразования расстояния от 60 до 350 мм.

Значения tPoL и tPoH выбраны, исходя из того допущения, что падение напряжения на резисторе пропорционально среднему значению измеренного расстояния до рукава пленки от трёх датчиков. Общая формула для расчета выглядит следующим образом:

или, преобразуя,

где:

X — значение в вольтах, которое подставляется в формулу для нахождения значения S и расчета пределов преобразования аналогового входа;

Хниж — значение нижнего предела падения напряжения на резисторе при сумме токов 12 мА;

Хвер — значение верхнего предела падения напряжения на резисторе при сумме токов 60 мА;

S – значение, задаваемое в tPoL (при 0 В) и tPoH (при 10 В), т.к. вход настроен в режиме измерения аналогового сигнала от 0 до 10 В.

Для резистора номиналом 166 Ом, формула примет вид:

Подставляя Х=0 (В) и Х=10 (В), получим значения для tPoL=-12,5 мм и tPoH=350 мм.

После перенастройки прибор будет отображать измеренное среднее расстояние до пленочного материала на своем дисплее в миллиметрах. При этом ESM-4435 является ПИД-регулятором с аналоговым выходным сигналом 4...20 мА и напрямую может управлять исполнительным механизмом (например, преобразователем частоты EMD Mini, изменяющим частоту оборотов выдувного вентилятора). Скачать схему.

Для универсального применения Вы можете воспользоваться специальным решением на базе ПЛК Delta DVP20SX211T с готовой программой управления. Схема подключения приведена на рисунке 6.

Как и на предыдущей схеме, датчики УД1, УД2 и УД3 — 3 ультразвуковых датчика измерения расстояния mic+35/IU/TC, измеряющие непосредственно диаметр рукава полимерной пленки и расположенные под углом 120о относительно друг друга. Перенастройка датчиков не требуется. Датчик УД0 — соответственно датчик, который устанавливается на фиксированном расстоянии 75 мм до неподвижной пластины, и показания которого обеспечивают компенсацию влияния температуры.

С помощью перемычки S2 возможно отключить корректировку показаний по четвёртому датчику, а перемычка S1 позволяет выбрать фиксированное расстояние не 75 мм, а 100 мм.

Выходной аналоговый сигнал 4...20 мА с ПЛК пропорционален усредненному диаметру пленки: его можно подключить к любому внешнему ПИД-регулятору (например, описанному выше ESM-4435), и обеспечить регулирование. Более подробно ознакомиться с техническим описанием, спецификацией и схемой.

В рамках данной статьи были рассмотрены различные варианты решения ряда проблем, возникающих у производителей полимерной пленки в России и СНГ при работе на импортном оборудовании, а именно: действия при выходе из строя датчиков или контроллеров управления в системе контроля диаметра выдуваемого рукава пленки при экструзии, либо при возникновении задачи расширения производства.

Описанные способы позволяют решать задачи самостоятельно, без необходимости написания каких-либо программ на программируемых логических контроллерах, отрисовки схемы подключения и т.д. Однако, в случае возникновения дополнительных вопросов, вы всегда можете обратиться в службу технической поддержки - телефон в разделе Контакты.

*по специальному запросу, возможна реализация системы на базе ПЛК Delta и панели оператора ECP-07, что позволит не только видеть измеренные значения и качественную мнемосхему, но и осуществлять настройку параметров в реальном времени.

Инженер ООО «КИП-Сервис»

Евгений Р.

При добавлении товара возникла ошибка. Пожалуйста, повторите попытку чуть позже.