Одной из важнейших задач на производстве является учет перемещения объема продукта между различными технологическими участками. И если контроль объема прошедшего жидкого продукта можно осуществлять при помощи расходомеров с высокой точностью, то при транспортировке твердого неоднородного продукта измерение его расхода сопряжено с определенными трудностями. К такому продукту можно отнести: картофель, сахар-песок, ягоды, зерно, металлические заготовки, мусор и т.д. (см. рисунок 1).

При этом существует несколько способов транспортировки:

В рамках данной статьи мы рассмотрим способ измерения объемного расхода продукта при перемещении его ленточным транспортером, на базе ультразвуковых датчиков измерения расстояния mic+ фирмы Microsonic (Германия). Они обладают следующими преимуществами:

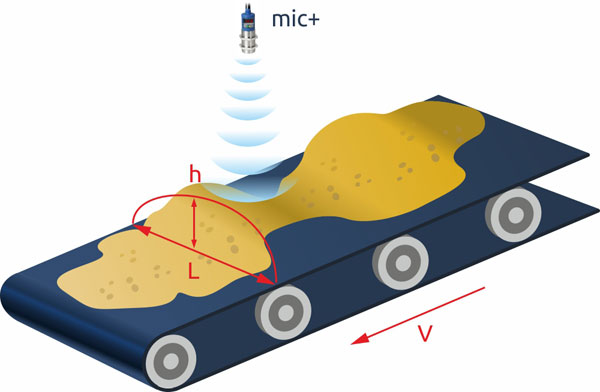

Измерение объемного расхода может быть организован следующим образом: ультразвуковой датчик устанавливается сверху и определяет высоту движущегося потока h. Зная ширину конвейерной ленты L, мы можем приблизительно определить площадь сечения потока S (см. рисунок 2):

Далее, если управление происходит посредством преобразователя частоты, то с него можно считать выходную частоту f и перевести ее в линейную скорость перемещения продукта V, зависящую от диаметра ролика d и передаточного числа i редуктора (если он используется), без учета побочных факторов (скольжения электродвигателя, проскальзывание или растяжение ленты и так далее):

Исходя из этого, легко рассчитать искомый объемный расход продукта Q, перемножив формулы (1) и (2):

В данном случае, коэффициент К введен для упрощения — это константа, зависящая от характеристик транспортера.

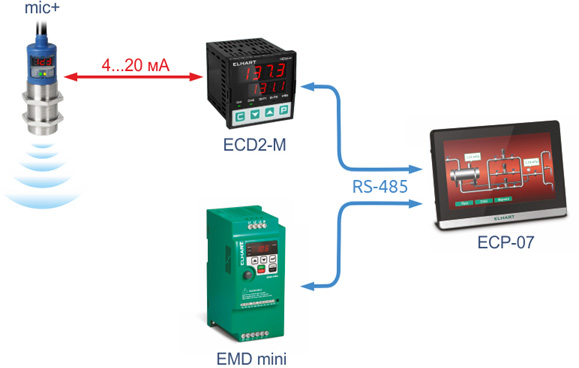

Пример организации системы автоматики, позволяющей реализовать данный алгоритм расчета объёма материала, представлен на рисунке 3.

Панель оператора Elhart ECP-07 по интерфейсу RS-485 производит опрос преобразователя частоты Elhart EMD mini, получая данные о текущей выходной частоте вала двигателя, а также 2-х канального измерителя-регулятора Elhart ECD2-M, к одному из аналоговых входов которого подключен ультразвуковой датчик mic+ (ECD2-M выступает в качестве бюджетного 2-х канального ModBUS модуля ввода аналоговых сигналов, с дополнительной индикацией на дисплее и дискретными выходами для сигнализации о переполнении ленты). Математика расчета и отображение результатов происходит непосредственно на панели оператора.

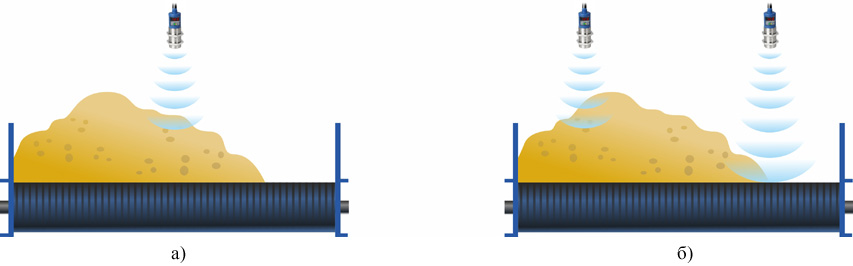

Использование одного ультразвукового измерителя неверно, если продукт на ленте распределен неравномерно, или ширина ленты слишком большая. На рисунке 4а показан пример подобной ситуации — рассчитанный объемный расход будет очень сильно отличаться от реального. В свою очередь, на рисунке 4б показано измерение уже двумя датчиками: после вычисления системой среднего арифметического, расчет объемного расхода станет намного более достоверным.

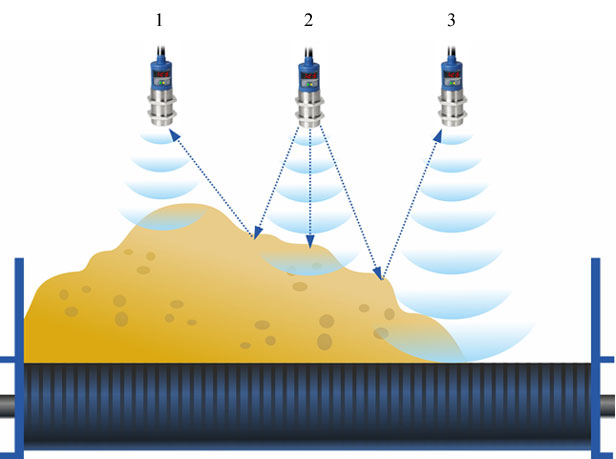

Таким образом, чем больше датчиков участвует в измерении, тем лучше. Однако выбор оптимального количества датчиков, требуемых для реализации подобной системы, будет зависеть от требования к точности вычисления расхода, от неравномерности распределения продута на ленте и от ширины самой ленты. Зачастую, это определяется экспериментально.

При использовании нескольких бесконтактных УЗ датчиков рядом друг с другом необходимо обеспечить расстояние монтажа между ними не менее, чем указанно в таблице 1.

| Модель УЗ датчика | Расстояние между УЗ датчиками |

|---|---|

| mic+ 25 | ≥ 0,35 м |

| mic+ 35 | ≥ 0,4 м |

| mic+ 130 | ≥ 1,1 м |

| mic+ 340 | ≥ 2,0 м |

| mic+ 600 | ≥ 4,0 м |

Если же соблюсти эти требования невозможно (датчики необходимо располагать ближе друг к другу), то показания одного датчика могут влиять на показания другого (см. рисунок 5).

Для понимания процесса влияния, рассмотрим измерение системой поэтапно.

1-й этап: датчик №2 отправил ультразвуковой импульс, который конусообразно распространился в воздушной среде (более точно зона распространения ультразвуковой волны для разных моделей датчиков приведена в руководстве по эксплуатации;

2-й этап: ультразвуковая волна, отправленная датчиком №2, отразилась от поверхности продукта, и испытала эффект рассеяния из-за неоднородности: часть импульса отразилось обратно к датчику №2 (что позволило ему произвести вычисление расстояния), а остальная часть отразилась в разные стороны, в том числе по направлению к датчику №1 (№3);

3-й этап: датчик №1 (№3) отправил ультразвуковой импульс и перешел в режим «ожидания» принятия собственной отраженной волны;

4-й этап: отраженная волна от датчика №2 достигает датчика №1 (№3) раньше отправленной им самим. Это приводит к тому, что датчик №1 (№3) вычисляет ошибочное расстояние.

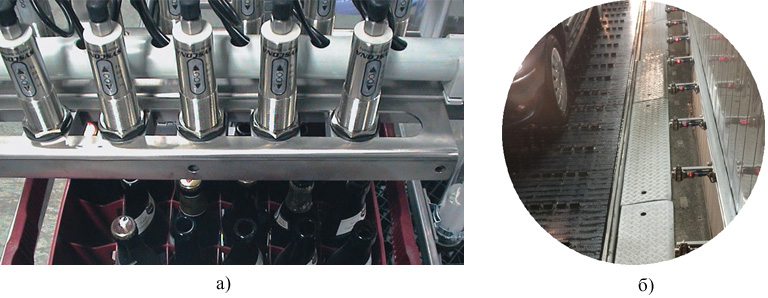

Причина проявления такого эффекта кроется в том, что датчики имеют разное время цикла - период времени ожидания между отправкой и принятием отраженного импульса, а также потому что излучают в разные моменты времени. Чем более плотно установлены датчики (для примера, см. рисунок 6а, 6б), тем сильнее этот эффект может проявляться.

Для решения данной проблемы производителем добавлена специальная функция «синхронизации». Активируется она путем соединения 5-х ножек датчика друг с другом (см. рисунок 7).

После этого, время циклов датчиков становится одинаковым, и излучают они одновременно. Данная процедура позволяет синхронизировать работу до 10-ти датчиков.

Рассмотрим вновь измерение системы поэтапно (см. рисунок 5).

Этап №1: все датчики одновременно отправили ультразвуковые импульсы;

Этап №2: часть отраженного импульса датчика №2 движется к датчику №1 (№3);

Этап №3: датчик №1 (№3) получает первым собственный отраженный импульс (поскольку он распространяется по прямой), вычисляет расстояние по нему, и лишь затем получает отраженный ошибочный импульс датчика №2, не учитывая его в измерении.

При этом увеличение количества датчиков предполагает и увеличение числа измерительных аналоговых входов вторичного устройства, а также обеспечение вычисления на нем среднего значения по этим показаниям. А для этого уже надо применять программируемые логические контроллеры(ПЛК) с несколькими аналоговыми входами (или совместно с модулем ввода аналоговых сигналов), а также реализовывать программу на нем: соответственно рассмотренная нами ранее система на базе измерителя-регулятора ECD2-M уже не может быть реализована.

Однако можно применить способ, подробно описанный в статье «Система измерения диаметра полимерной пленки при экструзии рукавным методом»: все аналоговые сигналы 4...20 мА датчиков подключаются параллельно к резистору определенного номинала и мощности. При этом падение напряжение на нем, вызванное протеканием суммы токов, будет пропорционально среднему значению измеренного датчиками расстояния. Например, на рисунке 8 приведена схема подключения, если используется 3 ультразвуковых датчика расстояния. Обозначенные клеммы AIN1 и GND - это клеммы аналогового входа регулятора ECD2-M.

Правильная настройка диапазона преобразования аналогового сигнала в ПИД-регуляторе позволит получить измеренную в миллиметрах среднюю высоту продукта, доступную к считыванию по интерфейсу RS-485, которая будет фигурировать в дальнейших расчетах.

Вывод: в рамках данной статьи рассмотрен пример простой системы по вычислению объемного расхода продукта, движущегося по конвейерной ленте. Использование ультразвуковых датчиков в этом применении для измерения высоты продукта позволяет производить точное измерение в сложнейших условиях эксплуатации, с очень малым временем отклика и возможностью применения нескольких датчиков в режиме «синхронизации».

Инженер ООО «КИП-Сервис»

Евгений Р.

При добавлении товара возникла ошибка. Пожалуйста, повторите попытку чуть позже.