Содержание:

На сегодняшний день электродвигатели используются во всех отраслях промышленности. При этом, как известно, ток потребления электродвигателя зависит от характера нагрузки.

Яркими примерами технологических процессов, где измерение тока двигателя очень важно, являются:

В этой статье будут рассмотрены основные проблемы, возникающие при автоматизации подобных процессов и различные пути для их решения.

ВНИМАНИЕ! К работам по монтажу, наладке, ремонту и обслуживанию технологического оборудования допускаются лица, имеющие техническое образование и специальную подготовку (обучение и проверку знаний) по безопасному производству работ в электроустановках с группой не ниже 2 для ремонтного персонала, а также имеющие опыт работ по обслуживанию оборудования, в конструкцию которого вносятся изменения и дополнения, либо производится модернизация. За неисправность оборудования и безопасность работников при неквалифицированном монтаже и обслуживании ООО «КИП‑Сервис» ответственности не несет.

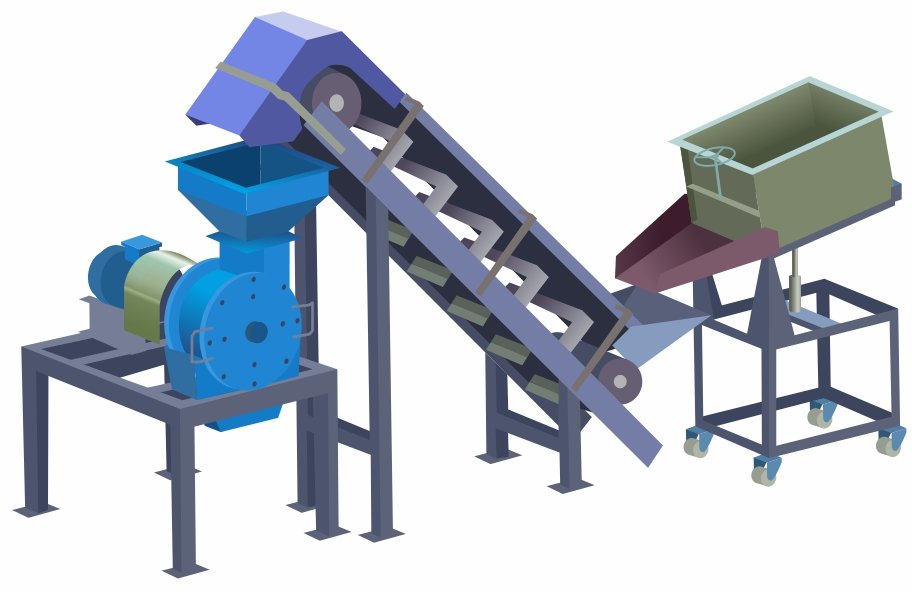

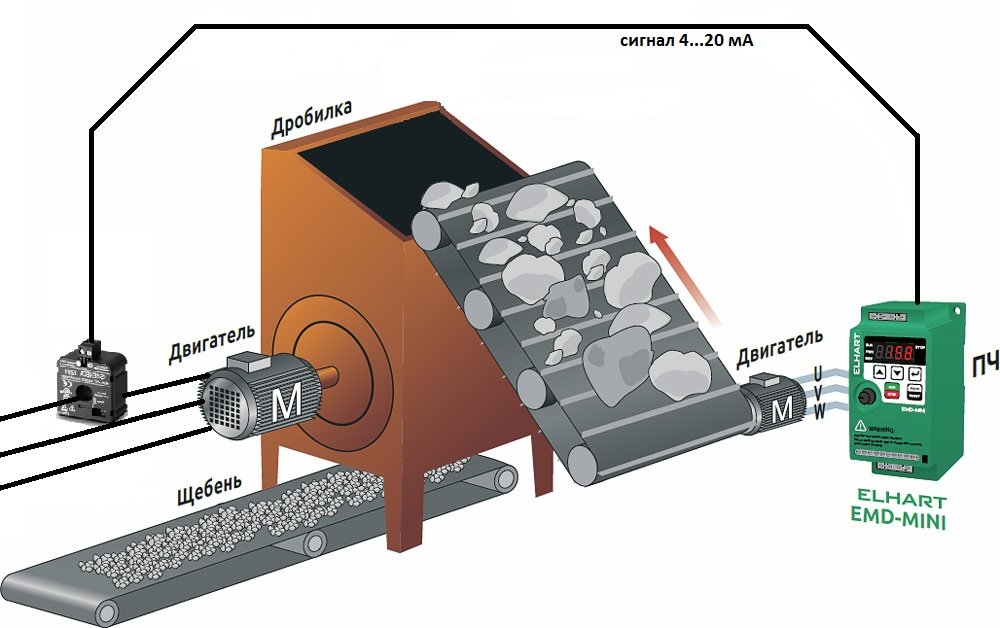

На рисунке 1 показана типовая дробильная установка.

Она состоит из:

В обоих случаях применяются электродвигатели. Сырьем для дробилки зачастую является горная порода.

Избыточная подача сырья приводит к перегрузке электродвигателя, вращающего дробилку. Недостаточная подача, в свою очередь, свидетельствует о неэффективном использовании ресурсов имеющегося оборудования, т.к. влечет за собой работу в холостом режиме, а следовательно и негативный экономический эффект. Для достижения наилучшей эффективности процесс подачи материала необходимо автоматизировать.

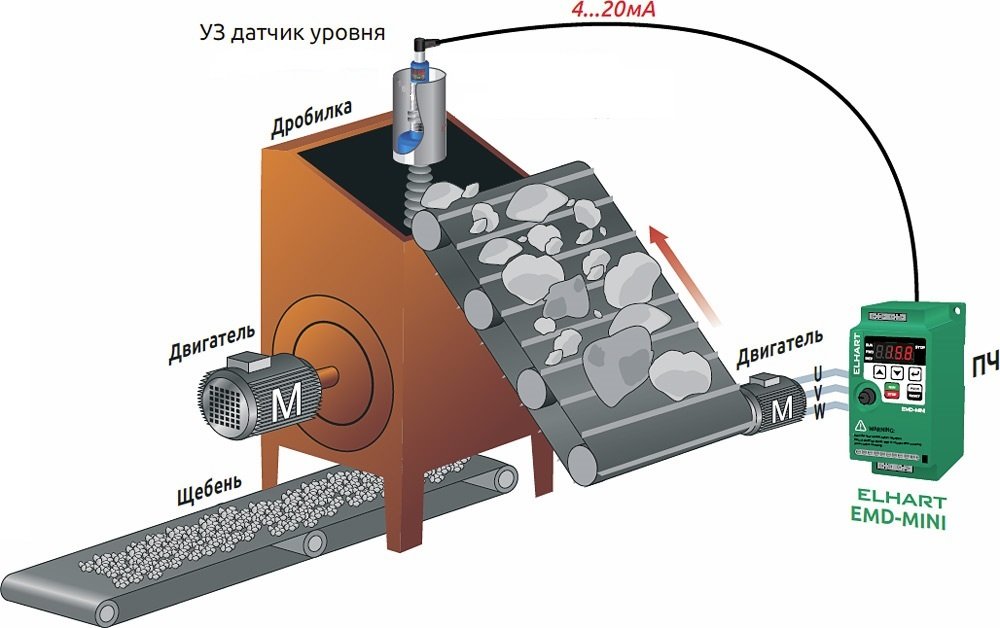

Схема управления в таком случае достаточно проста: в зависимости от загруженности дробилки регулируется скорость подачи сырья, т. е. конвейера. Это возможно осуществить с помощью преобразователя частоты (ПЧ). Для этого необходимо подключить к ПЧ датчик, который будет являться обратной связью. Этого достаточно для организации самостоятельного узла управления.

Алгоритм работы системы заключается в следующем: сигнал от датчика обратной связи показывает текущий уровень загрузки дробилки. В зависимости от этого, преобразователь частоты будет уменьшать или увеличивать обороты двигателя подающего конвейера.

В качестве датчика обратной связи могут применяться оптические или ультразвуковые датчики (рисунок 2).

Датчик производит измерение уровня бесконтактно и передает сигнал на частотный преобразователь. Соответственно, чем выше уровень материала, тем выше нагрузка на двигатель дробилки.

Однако, у таких решений есть несколько недостатков. Если процесс дробления сопровождается образованием пыли, использование оптических датчиков невозможно, так как пыль препятствует прохождению светового луча. Этого недостатка лишены ультразвуковые датчики, которые работают даже при высокой запыленности. Тем не менее, оба описанных метода измерений не учитывают размер фракции горной породы, от которого наиболее зависит нагрузка электродвигателя.

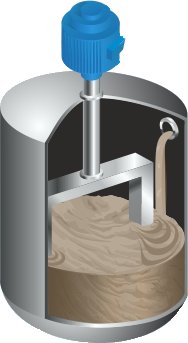

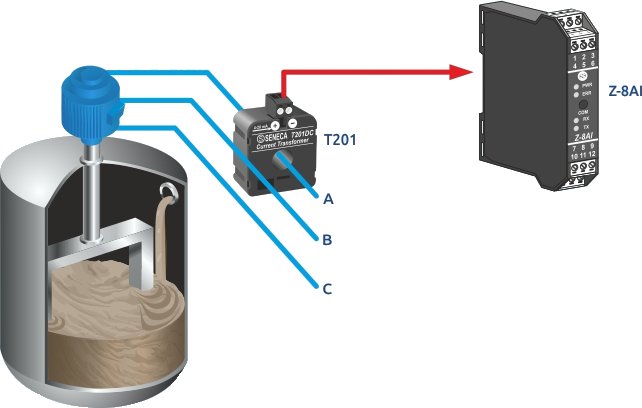

В процессах, связанных с перемешиванием продукта (например, производство шоколада), зачастую возникает необходимость отслеживать консистенцию (степень густоты) среды.

Консистенцию можно определять, основываясь на плотности перемешиваемого продукта. Однако, определение плотности является сложной задачей, связанной с рядом особенностей:

В связи с этим, от определения плотности зачастую либо отказываются, либо определяют её в лаборатории.

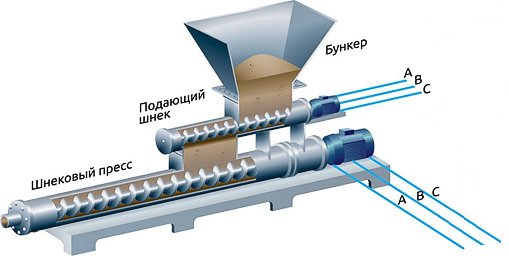

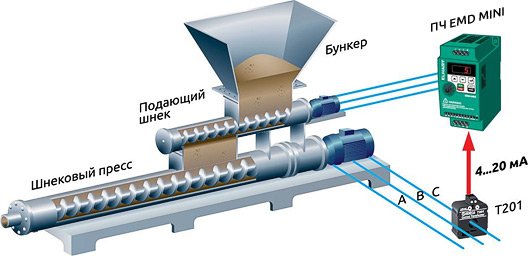

Еще один вид процессов, в которых возникает необходимость отслеживания режимов работы электродвигателя — процессы экструзии с использованием шнековых прессов. При этом происходит формирование изделий из полимерных материалов путем выдавливания расплава через специальную форму. Один из типовых примеров такого процесса — экструзия пластика.

На рисунке 4 приведена функциональная схема такого процесса.

Сырье загружается сначала в бункер, а после поступает непосредственно в пресс с помощью подающего шнека. Для вращения подающего шнека и шнекового пресса используются асинхронные двигатели.

Неравномерная подача сырья приводит к образованию воздушных пустот в расплаве и нежелательных полостей в готовых изделиях. А в случае избыточной подачи сырья может возникнуть перегрев бункера из-за передачи температуры от расплавленной массы.

Поэтому регулирование скорости подачи сырья из бункера обязательно для выпуска качественной продукции и повышения производительности.

Все описанные процессы имеют общую черту, а именно: применение асинхронных электродвигателей для различных задач. Благодаря этому свойству, задача автоматизации этих процессов становится не такой сложной, как кажется на первый взгляд.

Как уже было упомянуто ранее, при увеличении нагрузки на валу двигателя увеличивается и ток, потребляемый им. Таким образом, именно ток определяет текущий режим работы двигателя. Зная текущий ток потребления, можно судить о состоянии оборудования и процесса в целом. На шильдике двигателя указывается его номинальный ток, соответствующий нормальному режиму работы двигателя. Помимо этого, есть несколько других режимов:

Для отслеживания тока потребления наиболее подходящими датчиками являются измерительные преобразователи тока Seneca T201, которые и будут рассмотрены далее.

Внешне датчики похожи на классические измерительные трансформаторы тока, однако функционально это уже другие приборы.

Рассмотрим их отличительные особенности:

Описанные преимущества позволяют успешно использовать датчики во всех описанных выше технологиях:

Рассмотрим более подробно применение бесконтактных измерителей тока в процессах дробления совместно с частотным преобразователем.

В примере используется частотный преобразователь ELHART EMD-MINI. ПЧ имеет аналоговый вход 4...20 мА (0...10 В), который можно использовать для задания скорости вращения. При этом логика регулирования будет обратной: чем больше сигнал от датчика тока (выше нагрузка), тем медленнее должен вращаться конвейер. Если контейнер дробилки загружен слишком сильно, то подача нового материала должна быть остановлена на некоторое время.

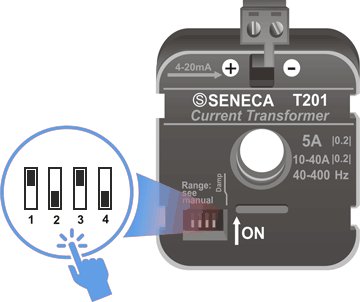

Бесконтактный датчик подбирается по номинальному току основного двигателя (дробилки), который указывается на шильдике. Датчик следует подбирать с запасом, при этом существует возможность подстройки диапазона измерения датчика. К примеру, если номинальный ток двигателя дробилки составляет 23А, то можно использовать преобразователь Seneca T201, настроенный на диапазон 0...30А. Настройка датчика осуществляется при помощи DIP-переключателей, расположенных на корпусе (необходимое положение переключателей показано на рисунке 9).

В свою очередь, частотный преобразователь подбирается по номинальному току двигателя конвейера. Для подключения датчика Т201 к ПЧ дополнительно понадобится блок питания =24V DC. На рисунке 10 принципиальная электрическая схема подключения:

Сигнал от измерителя тока Seneca T201 подключается на аналоговый вход преобразователя частоты. Для работы ПЧ в режиме измерения тока 4...20 мА необходимо установить DIP-переключатель на корпусе частотного преобразователя в положение, показанное на рисунке 11.

В данном примере к дискретному выходу ПЧ подключена сигнальная лампа для индикации перегрузки основного двигателя. Данный выход можно также использовать и для других целей (например, для остановки частотного преобразователя).

Настройки преобразователя частоты приведены в таблице 1.

| Параметр | Знач. | Описание |

|---|---|---|

| Р117 | 8 | Сброс на заводские настройки |

| Р000 | 10 | Параметр, отображаемый на дисплее частотного преобразователя: отображение величины обратной связи ПИД-регулятора |

| Р209 | * | Номинальное напряжение электродвигателя конвейера в вольтах. Настраивается для защиты двигателя подающего механизма. Устанавливать согласно шильдику электродвигателя. |

| Р210 | * | Номинальный ток электродвигателя конвейера в амперах. Настраивается для защиты двигателя подающего механизма. Устанавливать согласно паспорту на электродвигатель. |

| Р300 | 1 | Настройка минимального и максимального напряжения на аналоговом входе. Значения «1» и «5» соответствуют сигналу 4...20 мА. |

| Р301 | 5 | |

| Р325 | 14 | Логика работы выходного реле преобразователя частоты. Значение «14» соответствует срабатыванию по превышению верхнего уровня аналогового сигнала для индикации перегрузки основного двигателя (дробилки). |

| Р600 | 1 | Активация ПИД-регулятора. |

| Р604 | ** | Уставка ПИД-регулятора. Этот параметр определяет, насколько должен быть загруженным двигатель дробилки/перемешивающего устройства. Определяется как где: |

| Р605 | ** |

Верхнее значение аварийного сигнала ПИД-регулятора. Параметр определяет, при каком токе двигателя дробилки срабатывает сигнальная лампа. Определяется из номинального тока двигателя и диапазона измерения датчика тока. К примеру, при сигнальная лампа срабатывает при токе двигателя 120% от номинального. Параметр не должен превышать Iдиап. |

| Р607 | ** | Полоса пропорциональности ПИД-регулятора. |

| Р609 | ** | Время дифференцирования. |

| Р611 | 15 | Частота входа в спящий режим. В некоторых случаях более предпочтительна полная остановка конвейера, чем его длительная работа на низких частотах. Настройка параметров Р611 и Р612 позволяет отключать частотный преобразователь и полностью останавливать конвейер, если выходная частота ПЧ падает ниже установленного значения. |

| Р612 | 5 | Время входа в спящий режим. |

| Р613 | 20 | Уровень рассогласования для выхода из спящего режима. |

| Р614 | 100 | Значение обратной связи, отображаемой на дисплее. 100 соответствует значению 100% и фактически отображает загруженность двигателя дробилки в процентах. |

| Р616 | 1 | Количество разрядов после точки при отображении на дисплее. |

| P621 | 2 | Отслеживание обрыва сигнала 4...20 мА. Аварийная остановка, требуется ручной сброс. Параметр необходим, чтобы при обрыве сигнала от датчика (или при отключении питания от основного мотора), частотный преобразователь не включал конвейер на полной скорости. |

| P622 | 1.1 | Нижний уровень сигнала, свидетельствующий об обрыве датчика либо отключении двигателя дробилки. |

| P623 | 2 | Время обнаружения обрыва сигнала. |

| P102 | 1 |

Управление преобразователем частоты внешним переключателем. Настраивается в случае, если запуск конвейера необходимо осуществлять с помощью внешнего переключателя |

| Р315 | 6 |

* - Зависит от параметров применяемого двигателя

** - Параметр настраивается в зависимости от объекта

В описанном выше примере применение преобразователя частоты совместно с датчиком тока позволяет осуществлять точный контроль подачи материала, при этом:

В данной статье были рассмотрены три типовые примера применения датчиков тока Seneca T201 в процессах дробления, перемешивания и экструзии. Во всех рассмотренных случаях использование этих датчиков является оптимальным решением для контроля нагрузки электродвигателя.

Инженер ООО «КИП-Сервис»

Павел Ч.

Список использованной литературы:

При добавлении товара возникла ошибка. Пожалуйста, повторите попытку чуть позже.