Содержание:

Практически на любых предприятиях, производящих жидкие пищевые продукты (молоко, пиво, соки, квас и другие), для хранения или обработки сырья, жидких компонентов или готового продукта используются различные емкости. В процессе автоматизации производства и мониторинга зачастую требуется непрерывный контроль уровня жидкого продукта в этих емкостях. Существует несколько различных методов измерения уровня, однако в пищевой промышленности наибольшее распространение получил гидростатический метод измерения. Для его реализации используются специализированные датчики давления в санитарном исполнении.

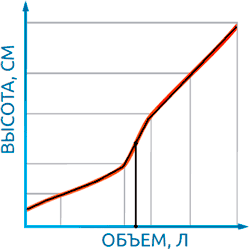

При этом, по измеренному уровню продукта можно производить вычисление его объема, основываясь на геометрической форме емкости и плотности самого продукта. Например, на молочном заводе контроль объема требуется для учета всего поступающего на предприятие молока (в приемных молочных емкостях) или для сличения с показаниями объемных расходомеров в процессе транспортировки продукта между технологическими цехами. Однако измерение объема может стать нетривиальной задачей, если емкость имеет сложную форму, либо если плотность продукта изменяется.

В данной статье будет рассмотрен метод измерения объема продукта для емкостей любой формы, с автоматической корректировкой по плотности.

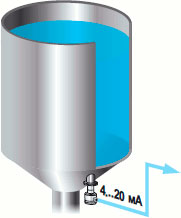

Для реализации гидростатического метода измерения применяются датчики давления, которые устанавливаются в нижнюю часть емкости (см. рисунок 1) и измеряют гидростатическое давление столба жидкости.

Далее, по измеренному давлению рассчитывается текущий уровень продукта:

где:

p – измеренное датчиком гидростатическое давление, Па;

ρ — плотность жидкости, кг/м3;

g — ускорение свободного падения, 9,81 м/с2.

И в дальнейшем, уже по рассчитанному уровню можно вычислить объем продукта в емкости. Например, для вертикальной цилиндрической емкости:

где:

S – площадь основания цилиндра, м2;

h – уровень продукта, м.

Объединив (1) и (2), окончательно получим:

Исходя из полученной формулы (3), можно сделать вывод, что расчет объема зависит от трех параметров:

Рассмотрим каждый из параметров подробнее.

Чем выше точность измерения датчика, тем больше рассчитываемый объем будет соответствовать реальному. Например, если используется датчик с классом точности 0,5 % и пределом измерения 0,4 бар, установленный в цилиндрической емкости с площадью дна 1 м2 и высотой 4 метра, полностью заполненной водой, абсолютная погрешность измерения объема составит:

А в случае использования датчика с классом точности 0,1%, погрешность составит уже 4 литра, то есть в 5 раз меньше. Однако из-за особенностей производства жидких пищевых продуктов (молока, пива, вина и прочих) зачастую при измерении появляются дополнительные погрешности.

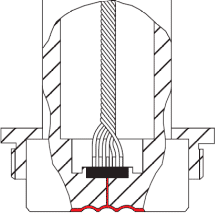

В пищевой промышленности, из-за непосредственного контакта со средой, применяются датчики давления с разделительной мембраной. Пространство под мембраной в датчике заполнено силиконовым пищевым маслом (утечка этого масла при повреждении мембраны не приводит к порче продукта). Сама мембрана имеет омываемую конструкцию, и таким образом продукт не имеет возможности застаиваться в датчике и со временем портиться. При этом емкости и технологическое оборудование, на которых установлены датчики, подвергаются высокотемпературной безразборной CIP-(Сleaning-in-place) или SIP-(Sterilization-in-place) мойке для устранения остатков продукта.

Из-за нагрева всего датчика, масло под разделительной мембраной расширяется и создает микродеформации конструкции мембраны и сенсора, оказывающих влияние на метрологические характеристики. После окончания мойки и остывания датчика, объем масла возвращается к первоначальной величине, однако метрологические характеристики измерительной системы полностью не восстанавливаются. В результате образуется так называемый «дрейф нуля» - показания датчика смещаются на определенную величину. Результирующая погрешность уровня и объема существенно возрастает, и для её компенсации требуется дополнительно производить «подстройку нуля» датчика после каждого цикла мойки. Эту особенность очень сложно устранить, однако можно свести её к минимуму, снизив объем заполняемого масла.

Эта идея реализована в датчиках, выпускаемых одним из ведущих в мире производителей датчиков давления с разделительной мембраной - компанией Klay Instruments (Нидерланды). В датчиках применена специальная технология Flush Diaphragm Technology (FDT), которая представлена на рисунке 2. Ее отличительные особенности:

Помимо специализированной технологии изготовления мембраны, датчики обладают еще несколькими особенностями, очень важными для пищевой промышленности:

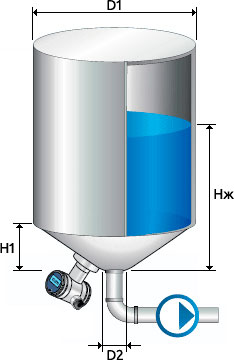

Разумеется, рассмотренный выше пример с идеальной цилиндрической емкостью редко можно встретить на практике. Чаще на пищевых предприятиях применяют вертикальные емкости со сферическим или конусным дном (так называемые цилиндро-конические танки, или ЦКТ), а также горизонтальные цилиндрические емкости. Если емкость достаточно близка по форме к идеальному геометрическому телу, то ее объем можно рассчитать при помощи геометрических формул. Например, для распространенных в пивоварении и виноделии ЦКТ (см. рисунок 4) расчет объема представлен ниже.

(если текущая высота жидкости h < H1), где К — коэффициент конусности,

(если текущая высота жидкости h ≥ H1)

Рассмотренные выше расчеты можно производить программно на ПЛК, либо воспользоваться возможностями интеллектуальных датчиков давления. Например, в датчиках давления Klay Instruments серии 2000-SAN есть функция расчета объема по измеренному гидростатическому давлению для трех типов стандартных емкостей: вертикальных емкостей со сферическим дном, ЦКТ или горизонтальных емкостей круглой или овальной формы. После ввода требуемых геометрических размеров и текущей плотности жидкости датчик будет выдавать аналоговый сигнал 4…20 мА, пропорциональный объему в емкости (также возможна передача по HART-протоколу в цифровом виде).

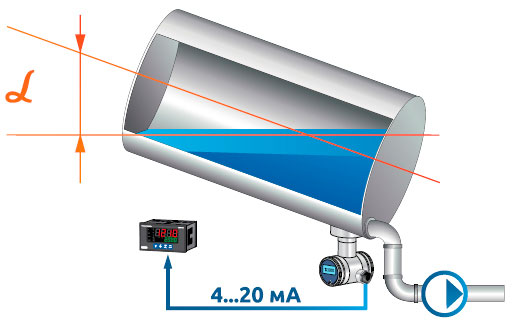

Однако зачастую емкости имеют нестандартную форму или индивидуальные особенности. Например, если горизонтальная емкость имеет наклон (рисунок 5), либо в емкости есть перемешивающие устройства, технологические окна или люки (рисунок 6).

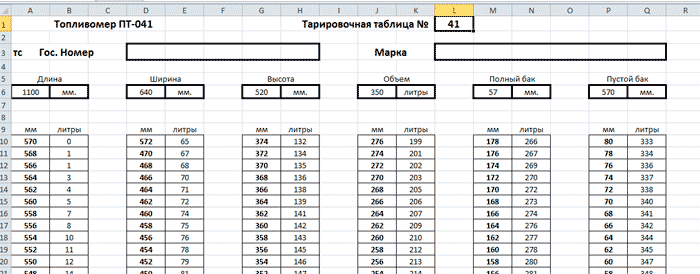

В этом случае необходима дополнительная процедура, называемая проливкой. Емкость последовательно заполняют фиксированными объемами воды (например, по 100 литров) известной плотности, и на каждом шаге наполнения фиксируют уровень по показаниям датчика давления. Тем самым, формируется функциональная зависимость между уровнем и пролитым объемом, индивидуальная для каждой емкости. Результаты проливки записываются в специальные проливочные или тарировочные таблицы — пример подобной таблицы представлен на рисунке 7.

Саму процедуру проливки можно реализовать на программируемом логическом контроллере (путем кусочно-линейной аппроксимации), либо использовать функциональные возможности интеллектуального датчика серии 4000-SAN. Эти датчики позволяют произвести проливку и создать проливочную таблицу в реальном времени, используя встроенное ПО, либо ввести данные из уже имеющейся проливочной таблицы, в удобных для пользователя величинах.

Более подробно процесс пересчета объема по измеренному уровню описан в статье «Современные способы измерения объема жидкости».

Рассмотренные выше примеры расчета объема в емкостях различной формы актуальны при условии, что плотность продукта, находящегося в емкости, известна и строго постоянна. Однако есть ряд технологических процессов, в которых выполнить данное условие невозможно. В таких процессах могут возникать задачи измерения уровня или объема продукта с автоматической корректировкой по плотности, либо задачи измерения непосредственно самой плотности продукта. К таким процессам относятся:

Рассмотрим подробнее упомянутые выше методы измерения плотности.

Плотность традиционно определяют одним из двух способов:

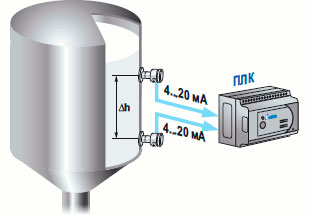

Альтернативой рассмотренным традиционным способам может являться измерение плотности по показаниям двух гидростатических датчиков давления, установленных на определенном расстоянии друг от друга. Принцип измерения показан на рисунке 8. Реализация производится или на ПЛК, или на вторичном приборе.

В случае использования ПЛК, аналоговые сигналы верхнего и нижнего датчиков давления подключаются к его входам, и программно производится вычисление плотности:

где:

Pн – показания давления нижнего датчика;

Pв –показания давления верхнего датчика;

Δh – строго известное расстояние между датчиками.

Важным условием работоспособности данного метода является выбор величины Δh. С одной стороны, чем больше это расстояние, тем точнее измеряется плотность и тем её измеренное значение будет более усредненным. С другой стороны, верхний датчик должен располагаться ниже верхнего уровня продукта, в противном случае измерение плотности будет невозможно. По этой причине описываемый метод расчета плотности применим, если уровень заполнения емкостей продуктом всегда выше определенной высоты, на которой и устанавливается верхний датчик.

Для получения наилучшей возможной точности измерения, рекомендуется применение датчиков серий 2000-SAN (относительная погрешность 0,1 %) или 4000-SAN (относительная погрешность 0,075 %). Причем датчики обладают возможностью настройки верхнего предела измерения (ВПИ). Поэтому рекомендуется произвести их перенастройку, поскольку погрешность датчиков этих серий нормируется для текущего настроенного диапазона измерений.

Максимальный уровень продукта в емкости составляет 4 метра, и в рабочем режиме не опускается ниже 3,5 метров.

В этом случае можно использовать модель 2000-SAN-2-W-H-G0 (диапазон измерения 0…0,12-1,2 бар) в качестве верхнего и нижнего датчиков. Для нижнего датчика настраивается ВПИ 0,4 бар. Верхний датчик следует замонтировать на высоте 3 метра (разница в 0,5 метра выбрана условно — датчику нужен некоторый уровень продукта над местом его монтажа, чтобы производились значимые измерения). Перенастройка датчика не потребуется, поскольку на заводе он настроен на минимальный ВПИ 0,12 бар.

Рассчитаем итоговую абсолютную погрешность измерения плотности для данного примера. Подставим в формулу (5) вместо величин Pн и Pв соответствующие им абсолютные погрешности, предварительно переведя единицы измерения давления в паскали. Абсолютные погрешности определим как произведение относительной погрешности и настроенного ВПИ. Сами абсолютные погрешности будем суммировать, поскольку они могут иметь разный знак. Получим:

Примечание: для упрощения не учитывалась погрешность преобразования аналогового сигнала или дополнительная погрешность измерения, вызванная отклонением температуры от нормальных условий.

Пример реализации подобной системы измерения плотности на базе датчиков 2000-SAN представлен на рисунке 9 — это машина формовки сыра. Установленные датчики контролируют среднюю плотность сырной массы на разной высоте колонны.

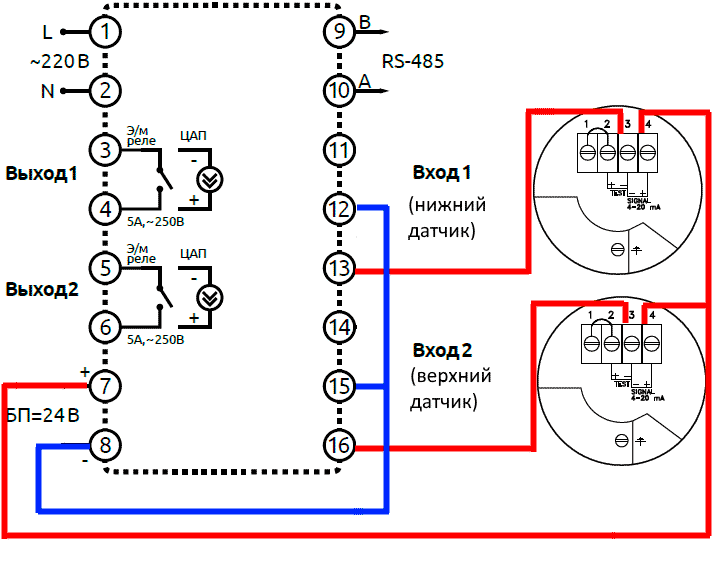

Однако не всегда есть возможность реализации программы на ПЛК. Поэтому расчет и индикацию плотности можно реализовать при помощи вторичного прибора ECV1-М производства ELHART (Россия). Это специализированный ПИД-регулятор, предназначенный для управления КЗР. Однако прибор обладает настолько широким функционалом, что может использоваться в качестве простого измерителя с возможностью дополнительных математических вычислений. А благодаря наличию интерфейса RS-485 (протокол ModBUS RTU), возможно как передавать вычисленные значения на верхний уровень АСУ ТП (в SCADA систему), так и производить конфигурацию прибора удаленно. Схема подключения обоих датчиков давления к прибору представлена на рисунке 10.

Параметры, которые необходимо настроить в приборе для вычисления и отображения, представлены в таблице 1.

| Номер параметра | Название параметра | Значение |

|---|---|---|

| 1-01 | Выбор типа подключаемого датчика (канал 1) | 34 |

| 1-05 | Верхнее значение пользовательского диапазона, (ед. изм.) (канал 1) | 400,0 (гПа) (нижний датчик) |

| 2-01 | Выбор типа подключаемого датчика (канал 2) | 34 |

| 2-05 | Верхнее значение пользовательского диапазона, (ед. изм.) (канал 2) | 120,0 (гПа) (верхний датчик) |

| 3-01 | Выбор входного сигнала ЛУ (канал 1) | 3 |

| 3-02 | Коэффициент k1 ЛУ (канал 1) |

|

| 3-03 | Коэффициент k2 ЛУ (канал 1) |

|

| 4-01 | Выбор входного сигнала ЛУ (канал 2) | 1 (давление нижнего датчика) |

В результате настройки, на верхнем дисплее прибора будет отображаться вычисленное значение плотности (в кг/м3), а на нижнем дисплее - измеренное нижним датчиком значение давления (в гПа).

Необходимо учитывать, что погрешность может возрастать из-за вынужденного округления коэффициентов К1 и К2 (параметры 3-02 и 3-03 соответственно) при вводе пользователем в прибор. По этой причине, рекомендуется выбирать величину Δh при монтаже такой, чтобы вводимые коэффициенты были как можно ближе к целым числам. Например, выбирать расстояние монтажа Δh из ряда 0,51 м (К1=20, К2=-20), 1,02 м (К1=10, К2=-10), 2,04 м (К1=5, К2=-5) и так далее. Это удобно пользователю при вводе параметров, а также дальнейшие математические преобразования в приборе происходят с меньшей погрешностью. При этом надо учитывать, что величина коэффициентов К1 и К2 не может превышать числа 100 - поэтому Δh не может быть меньше 0,1 метра, что также не оправдано и с точки зрения точности расчета плотности.

Можно сравнить итоговую погрешность измерения плотности двумя описанными способами: при помощи ПЛК и прибора ECV1. Для подключения аналоговых сигналов к контроллерам зачастую требуются модули ввода — например, модуль Seneca Z-8AI, который имеет основную погрешность измерения 0,1 %. Для ECV1 основная погрешность собственных аналоговых входов составляет 0,25 % (для упрощения примем, что расстояние Δh выбрано таким, что погрешность из-за округления коэффициентов К1 и К2 отсутствует). Для примера возьмем расчет погрешности плотности, приведенный в формуле (8). Этот расчет не учитывал погрешность преобразования аналогового сигнала — соответственно теперь произведем расчет уже с учетом этой погрешности.

В этом случае относительные погрешности измерения давления и преобразования аналоговых сигналов будут просто суммироваться. Результирующая абсолютная погрешность измерения плотности для системы из ПЛК и модуля Z-8AI составит:

В свою очередь, абсолютная погрешность измерения плотности для прибора ECV1 составит:

В случае, если задача сложнее, и требуется определять объем продукта в емкости с автоматической корректировкой по плотности, то в рассмотренной выше системе дополнительно используются показания нижнего датчика. Он установлен внизу емкости и измеряет давление всего столба жидкости. Поскольку функциональные возможности интеллектуальных датчиков 4000-SAN и 2000-SAN не поддерживают автоматическую корректировку по плотности, то реализация подобной системы возможна только на ПЛК. Значение измеренного давления пересчитывается в уровень по следующей формуле:

И далее это значение уровня, откорректированное с учетом текущей плотности, может напрямую подставляться в геометрическую формулу расчета объема (если емкость имеет стандартную форму), либо использоваться в алгоритме, работающем с проливочной таблицей. Сам алгоритм расчета объема на ПЛК по методу проливки выглядит следующим образом:

Однако рекомендуется добавить в алгоритм условие для случаев, когда продукт не достиг верхнего датчика (измеряемое им давление слишком мало для корректного измерения). Подобная ситуация происходит при наполнении или опустошении емкости. В обоих случаях расчет уровня производится по стандартной формуле (1). При опустошении, плотность принимается равной последнему рассчитанному значению до того момента, пока показания верхнего датчика не стали слишком малы для измерения. Зачастую, в процессе опустошения плотность не меняется и точность измерений наилучшая.

А при наполнении, значение плотности принимается равным типовому значению для данного продукта или какой-то средней величине (например, плотности воды). И в этом случае, пока уровень продукта не достиг верхнего датчика, измерение объема будет производиться с большей погрешностью, чем с учетом корректировки по плотности.

Для расчета погрешности измерения объема с корректировкой по плотности примем для упрощения, что объем однозначно соответствует уровню (согласно таблице проливки). В этом случае достаточно рассчитать только погрешность уровня. Запишем еще раз формулу (1):

Очевидно, что погрешность измерения уровня будет зависеть от погрешности измерения давления нижнего датчика и от погрешности расчета плотности на основе показаний верхнего и нижнего датчиков (величину g считаем константой). Исходные данные для расчета возьмем из 2-го примера расчета погрешности.

Результирующая относительная погрешность уровня по формуле (12) будет определяться как сумма относительных погрешностей давления и плотности. Относительная погрешность измерения давления для системы из нижнего датчика давления, ПЛК и модуля ввода Z-8AI уже известна и составляет 0,2 %. Соответственно, для расчета относительной погрешности плотности упрощенно примем, что максимально возможная плотность составит 1050 кг/м3. Подставляя известную абсолютную погрешность, получим:

Результирующая относительная погрешность уровня составит 0,54 %. В свою очередь абсолютная погрешность при высоте жидкости 4 метра составит 2,16 см.

Чтобы оценить результирующую абсолютную погрешность измерения объема, примем, что емкость имеет цилиндрическую форму с диаметром дна 2 метра. Запишем формулу (2) для расчета объема цилиндра, преобразовав:

Подставляя диаметр емкости D и рассчитанную абсолютную погрешность Δh (равную 2,16 см), получим абсолютную погрешность объема 67,8 литров с учетом автоматической корректировки по плотности.

И в свою очередь, рассмотрим алгоритм расчета абсолютной погрешности объема для емкости нестандартной формы. Для текущего рассчитанного уровня (400 ± 2,16) см определяются объемы, соответствующие уровням 397,84 см и 402,16 см, исходя из результатов кусочно-линейной аппроксимации, реализованной в программе контроллера. Абсолютная погрешность измерения в этом случае будет определяться как:

В данной статье был рассмотрен метод измерения плотности жидких пищевых продуктов на основе показаний двух гидростатических датчиков давления в санитарном исполнении. Данный метод может успешно применяться в таких технологиях, как производство сока, вина, сахара, переработка молока, пивоварение, производство сыра. При этом, на основе этого метода может производиться измерение объема продукта в емкости с корректировкой показаний по усредненной плотности в автоматическом режиме.

Однако для корректного вычисления плотности, в данном методе необходимо осуществлять заполнение емкости продуктом в рабочем режиме до уровня выше места монтажа верхнего датчика. Также результирующая погрешность измерения данным методом будет хуже, чем в случае использования специализированных плотномеров, имеющих абсолютную погрешность измерения 0,2-0,5 кг/м3. Однако для многих технологических процессов столь малая погрешность не требуется, при этом стоимость системы из двух гидростатических датчиков давления существенно ниже, чем специализированных пищевых плотномеров.

Инженер ООО «КИП-Сервис»

Евгений Р.

Список использованной литературы:

При добавлении товара возникла ошибка. Пожалуйста, повторите попытку чуть позже.