Содержание

Рисунок 1 — Датчики Microsonic В современных автоматизированных системах управления технологическими процессами одной из распространенных задач является измерение расстояние до объектов, и в частном случае контроль уровня в емкостях с различными средами.

Для решения этой задачи все большее распространение на российском рынке получают датчики microsonic на основе ультразвукового принципа измерения, работающие без непосредственного контакта с объектом. Благодаря этому, они могут работать:

В основе данного принципа измерения лежит пъезокерамический элемент, излучающий с поверхности датчика ультразвуковую волну. Отразившись от объекта, волна возвращается обратно к датчику. Зная скорость распространения звука в воздухе (v) и измеряя время между излучением и принятием ультразвуковой волны (t), схемотехника датчика производит вычисление расстояния.

Рисунок 2 — Принцип работы ультразвукового датчика расстояния

Однако, у данного метода измерений существует целый ряд особенностей и ограничений, которые влияют как на точность, так и на саму возможность измерения.

График зависимости скорости звука от температуры Для идеальных газов скорость звука определяется формулой Лапласа: где:

γ — показатель адиабаты газа (7/5 для воздуха);

R – универсальная газовая постоянная (8,31 Дж/моль*К);

М — молярная масса (29 г/моль для воздуха);

Т — абсолютная температура (в К).

Общепромышленные ультразвуковые датчики калибруются в воздухе: скорость распространения звука в нем составляет 330 м/с при 0 С температуры окружающей среды. Соответственно, эксплуатировать датчик расстояния, например, в СО2 невозможно, поскольку скорость звука при 0 °С будет составлять уже 260 м/с и измерение не будет достоверным.

Скорость распространения звука в воздухе, в свою очередь, практически полностью зависит только от температуры.

По этой причине, в корпус ультразвуковых датчиков microsonic встроен сенсор температуры, обеспечивающий компенсацию изменения температуры воздуха во всем диапазоне эксплуатации -25...+70 С: погрешность измерения составляет ± 1% от измеряемого значения расстояния. Однако, это справедливо в случае однородной температуры на всем пути распространения ультразвуковой волны: если же температура неоднородна, необходимы иные методы компенсации.

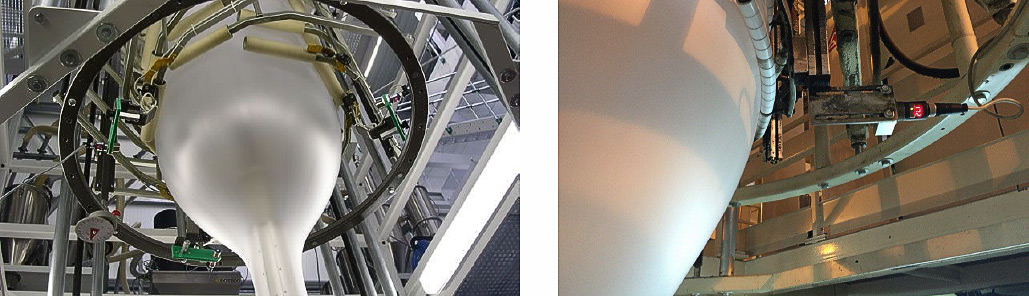

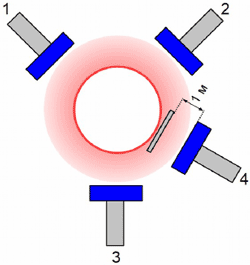

Один из таких методов применяется при измерении диаметра выдуваемого рукава полиэтиленовой пленки. Для точного контроля устанавливаются 3 ультразвуковых датчика под углом 120 градусов относительно друг друга (см. рис. 3). Поверхность пленки достаточно горячая: ультразвуковая волна, излучаемая датчиком, ускоряется с приближением к пленке и вычисленное датчиком значение расстояние всегда будет меньше фактического. Для компенсации погрешности устанавливается дополнительный 4-й датчик в тех же температурных условиях, но измеряющий точно известное расстояние до неподвижного объекта. Показания всех четырех датчиков подключены к программируемому контроллеру — на сколько изменяются показания 4-го датчика относительно известного расстояния, на столько компенсируются показания 3-х остальных датчиков (см. рис. 4). Для решения подобных задач возможно использование, например,ультразвуковых датчиков mic+35/IU/TC.

Важным условием измерения является плавное изменение температуры воздуха, поскольку если объект очень горячий (например, расплавленный металл), то образующаяся турбулентность воздуха приведет к отклонению ультразвуковой волны в сторону и невозможности измерения ультразвуковым методом.

Помимо точности измерения расстояния, важнейшим критерием является дальность распространения ультразвуковой волны или максимальное рабочее расстояние датчика, вплоть до которого он способен производить измерение. В свою очередь, это расстояние зависит от затухания звука.

Звуковая волна в воздухе распространяется за счет продольных колебаний молекул воздуха относительно своего положения и их соударения друг с другом.

На рисунке 5 отображены две зоны — разряжения (обозначена синим) и избыточного давления (обозначена красным). Соответственно, изменения звукового давления носят периодический характер (период колебаний Т), графически описываются синусоидой и имеют определенную амплитуду (А). Сама ультразвуковая волна обладает энергией: в результате соударений молекул ее энергия рассеивается, поглощаясь самой средой, и преобразуется в тепловую энергию.

Затухание — это уменьшение амплитуды звукового давления с увеличением расстояния от источника звука (излучателя датчика). Если измеряемый объект находится на расстоянии большем, чем максимальное рабочее расстояние, то отправленная и затем отразившаяся обратно волна успевает полностью поглотится средой и измерение становится невозможным.

где

А' – звуковое давление на расстоянии от источника звука r;

А0— начальное звуковое давление;

δ — коэффициент затухания, измеряемый в дБ/метр или Нп/метр.

Преобразуя формулу выше, имеем:

Однако данная формула позволяет рассчитать коэффициент только на основе экспериментальных данных.

Существует следующая зависимость, связывающая коэффициент затухания с параметрами окружающей среды, влияющими на поглощение звука в воздухе:

где:

ω — частота ультразвуковой волны;

ρ — плотность среды;

с — скорость распространения звука в среде;

η — коэффициент сдвиговой вязкости;

ξ — коэффициент объемной вязкости;

χ — коэффициент теплопроводности;

Сv – теплоемкость при постоянном объеме;

Сp – теплоемкость при постоянном давлении.

Таким образом, следующие параметры среды влияют на рабочее расстояние датчика:

Частота ультразвука: зависит от характеристик конкретной модели датчика. Чем выше рабочая частота, с которой датчик излучает ультразвуковую волну, тем быстрее затухает сама волна. Например, ультразвуковой датчик модификации mic+600 (рабочий диапазон от 0,6 до 6 м) изготовлен с рабочей частотой излучателя 80 кГц, а датчик mic+35 (рабочий диапазон от 65 до 350 мм) с рабочей частотой 400 кГц.

Производителем составлены диаграммы направленности (рис. 7) для различных моделей датчиков, которые позволяют увидеть зону распространения ультразвукового поля в объеме. Например, для модели датчика расстояния mic+35:

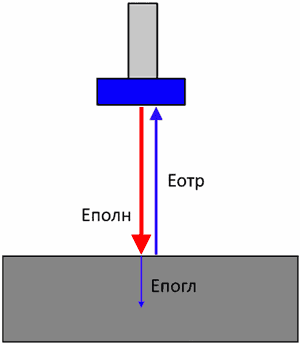

Помимо поглощения звука самой средой, ультразвук взаимодействует с самим объектом, отражаясь от его поверхности. При достижении ультразвуковой волной поверхности объекта, часть энергии волны проходит внутрь объекта, а остальная часть энергии отражается обратно(см. рис 8).

В свою очередь, чем меньше акустическое сопротивление объекта, тем большая часть энергии Епогл проникает внутрь среды и тем сильнее уменьшается максимальное рабочее расстояние вместе с уменьшением Еотр.

где:

Z – акустическое сопротивление, Па*с/м;

ρ – плотность среды, кг/м3;

с — скорость звука в среде, м/с.

Для расчета коэффициента отражения, используется формула Френеля:

где:

Z1 – акустическое сопротивление воздуха, Па*с/м;

Z2 – акустическое сопротивление объекта, Па*с/м.

Чем больше коэффициент отражения, тем большая часть энергии волны Eотр отразится обратно и тем больше расстояние, на котором может происходить измерение.

К объектам с высоким акустическим сопротивлением относятся: жидкости, сталь, дерево, стекло, пластик. В случае, если параметры окружающего воздуха (температура, влажность, давление) соответствуют нормальным условиям, то измерение расстояния ультразвуковым датчиком до объектов из подобных материалов возможно на максимальном рабочем расстоянии.

К объектам с низким акустическим сопротивлениями относятся: пена, шерсть,поролон, пух. По причине высокой пористости, большая часть энергии волны сквозь эти поры попадает внутрь объекта и «гасится» во внутренних полостях. При работе с подобными материалами, даже если параметры окружающей среды соответствуют нормальным, измерение может стать невозможным даже в пределах рабочего диапазона.

Как правило, ультразвуковые датчики не применяются для измерения уровня пенящихся сред (пиво, шампанское и прочих). Но в ряде случаев, если использовать датчик на большое рабочее расстояние, с мощным излучателем и измерять им насколько возможно близко, то степени поглощения звука материалом объекта может не хватить, чтобы волна полностью «погасилась» и не вернулась обратно к датчику: измерение станет возможным.

Еще одной важной особенностью работы ультразвуковых датчиков является невозможность измерения уровня на близком от датчика расстоянии. Это связано с тем, что излучатель датчика является одновременно и его приемником.

В основе датчика лежит пъезокерамический элемент, который начинает колебаться при подачи на него напряжения. В зависимости от его характеристик, он излучает ультразвуковую волну определенной частоты, после чего переходит в режим приема и ожидает возвращения отраженной от объекта волны.

Однако после прекращения подачи напряжения, в пъезокерамическом элементе наблюдаются затухающие автоколебания, которые невозможно избежать. Если объект находится слишком близко, то отраженная волна вернется к излучателю в тот момент, пока автоколебания еще не прекратились. И как следствие, измерение станет невозможным. Слепая зона — это расстояние, которое ультразвуковая волна проходит за время полного затухания автоколебаний. Это фиксированная величина, являющаяся характеристикой конкретной модели датчика, не подлежит настройки и не зависит от параметров окружающей среды.

Залогом корректной работы ультразвуковых датчиков является их правильный монтаж.

1. При работе с хорошо отражающими звук объектами, предъявляются особые требования к монтажу — излучаемая волна должна строго перпендикулярно отражаться от гладкой поверхности, чтобы вернуться обратно к излучателю датчика.

2. В случае наличия выступающих частей (например, приваренной арматуры) в емкости с измеряемой средой, ультразвуковая волна может отражаться от этих выступов, если они попадают в зону распространения волны. Необходимо или замонтировать датчик в другом месте, или опустить его ниже (тем самым сузив область распространения, в которую может попадать препятствие), или использовать волновод: трубку из любого отражающего звук материала произвольной длины, в которую устанавливается датчик и тем самым сужается зона распространения звуковой волны (см рис. 9). Аналогичны рекомендации, когда датчик расположен над отверстием и измеряет уровень в емкости через него, при этом диаметр отверстия меньше, чем диаметр пятна ультразвуковой волны в соответствии с диаграммой направленности.

3.Важнейшим преимуществом ультразвукового метода измерения является возможность непрерывного контроля уровня сыпучего компонента, такого как: картофель, щепа, ягоды, свекла, сахар, щебень и т. д.(рис. 10)

Поверхность имеет неоднородную структуру и форму, что приводит к тому, что отраженная волна не только отражается обратно к датчику, но и рассеивается в разные стороны на неоднородностях поверхности. С одной стороны, это позволяет гарантированно измерять уровень, даже если поверхность находится под значительным углом по отношению к датчику (когда насыпание происходит «с горкой»), но с другой стороны, отраженная энергия Еотруменьшается за счет увеличения рассеиваемой энергии Eрас. В результате, при измерении уровня сыпучего компонента, максимальное расстояние измерение может уменьшаться (рис. 11).

4.Как правило, сыпучий компонент засыпается сверху емкости. И в случае, если сыплющийся поток постоянно попадает в зону распространения ультразвуковой волны, датчик не сможет производить измерение. Возможным решением проблемы, помимо переноса датчика в другое место, может являться установка его под козырьком, который одновременно будет являться отражателем.

5.Зачастую при измерении уровня сыпучего, мелкодисперсного компонента (например, муки), в воздухе присутствует высокая запыленность. Существует ряд ограничений, при которых измерение станет невозможным:

При достаточной скорости воздуха, направление распространения ультразвуковой волны будет изменяться и не позволит отраженной волне от объекта вернуться обратно к датчику.

Применение ультразвукового метода имеет ряд ограничений, которые необходимо учитывать при эксплуатации и подборе датчиков:

Несмотря на данные ограничения, ультразвуковые датчики microsonic с успехом применяются в таких отраслях промышленности, как: сельское хозяйство, химическое производство, водоочистка, автомобилестроение, производство сахара, кондитерское производство, печатные машины, автоматы розлива и многих других.

Список использованной литературы:

Инженер ООО «КИП-Сервис»

Рывкин Е.Е.

При добавлении товара возникла ошибка. Пожалуйста, повторите попытку чуть позже.